Sistema de plegado compacto y sostenible

P1 garantiza, en 8m2 y con un consumo máximo de 3kW, las características típicas de las paneladoras Salvagnini, combinando de fábrica productividad, flexibilidad y cinemática patentada.

Resumen de producto

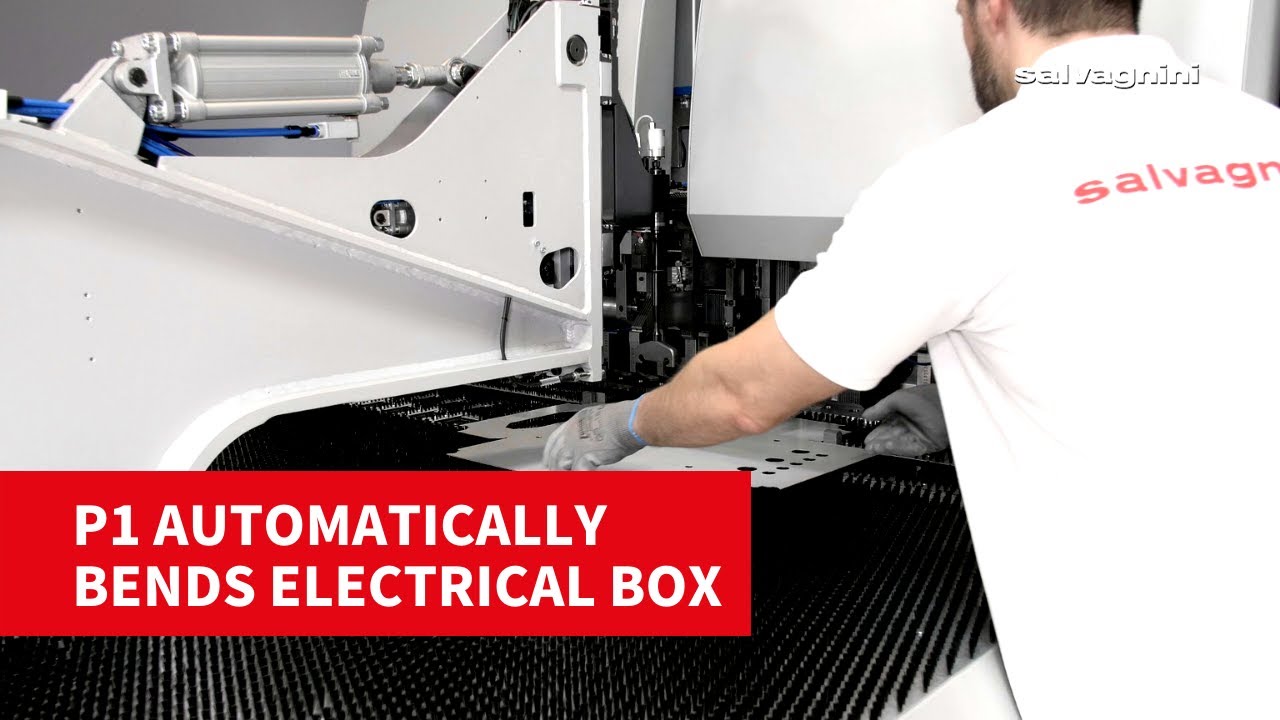

Utiliza herramientas de plegado universal que se adaptan automáticamente en ciclo a la geometría de la chapa, sin tiempos de inactividad de la máquina ni cambios de equipamiento manuales, permitiendo producciones en lote individual o en kit.

Las soluciones técnicas adoptadas, incluido el uso exclusivo de actuadores eléctricos y neumáticos, permiten respetar a las personas y al medio ambiente sin reducir la productividad. La paneladora consume menos de 3 kW y tiene dimensiones totales verdaderamente compactas, de solo 8 m2.

Las tecnologías adaptativas integradas (sensores avanzados, fórmula de plegado, MAC2.0) hacen que el sistema sea inteligente y capaz de adaptarse automáticamente a los cambios en el material y en el entorno exterior, eliminando los residuos y las correcciones y ampliando la gama de productos que se pueden fabricar.

Los softwares propietarios LINKS, STREAM y OPS permiten automatizar la comunicación entre el sistema y los departamentos de la empresa involucrados en el flujo de producción.

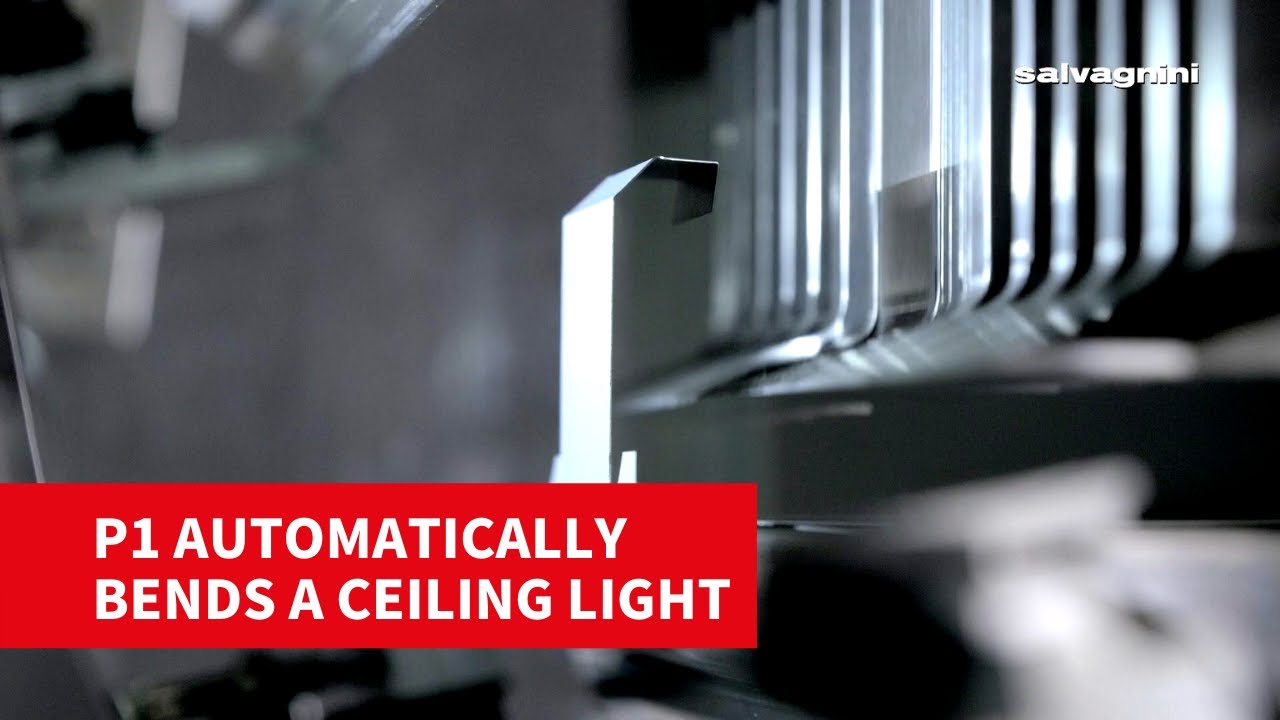

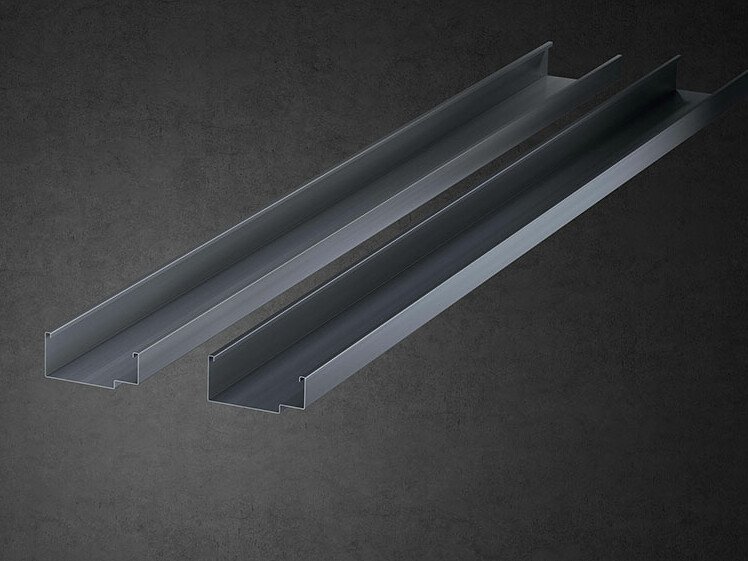

Con la cinemática patentada de la unidad de plegado, con la paneladora P1 se puede plegar una amplia variedad de artículos, consiguiendo pliegues que otras paneladoras no pueden realizar.

MAC3.0

MAC3.0 detecta si las características mecánicas del material en el ciclo presentan diferencias con respecto a su valor nominal y las compensa adaptando los movimientos de la unidad de plegado y del manipulador.

Industria 4.0

Transformación digital e Industria 4.0 son temas imprescindibles para seguir siendo competitivos en el mercado. Adoptar dichos conceptos permite realizar y gestionar sistemas integrados complejos, con un nivel de automatización muy alto, con prestaciones refinadas y contribuye al desarrollo de soluciones sencillas que no requieren cambios estructurales en la configuración de producción y que permiten un acceso más fácil al mundo del smart manufacturing.

Sistema inteligente, calidad constante

Todo lo que siempre has querido saber sobre la paneladora P1.

El plegado convencional está caracterizado por un OEE promedio del 30 %, y la flexibilidad depende del sistema de cambio de herramienta, que suele ser costoso y requiere mucho tiempo, con tiempos más largos comparados con los de las paneladoras o en una instalación de más de una plegadora. La paneladora eléctrica compacta P1 combina de forma nativa la productividad, con sus ciclos de plegado y manipulación automáticos, y la flexibilidad, con sus herramientas de plegado universales.

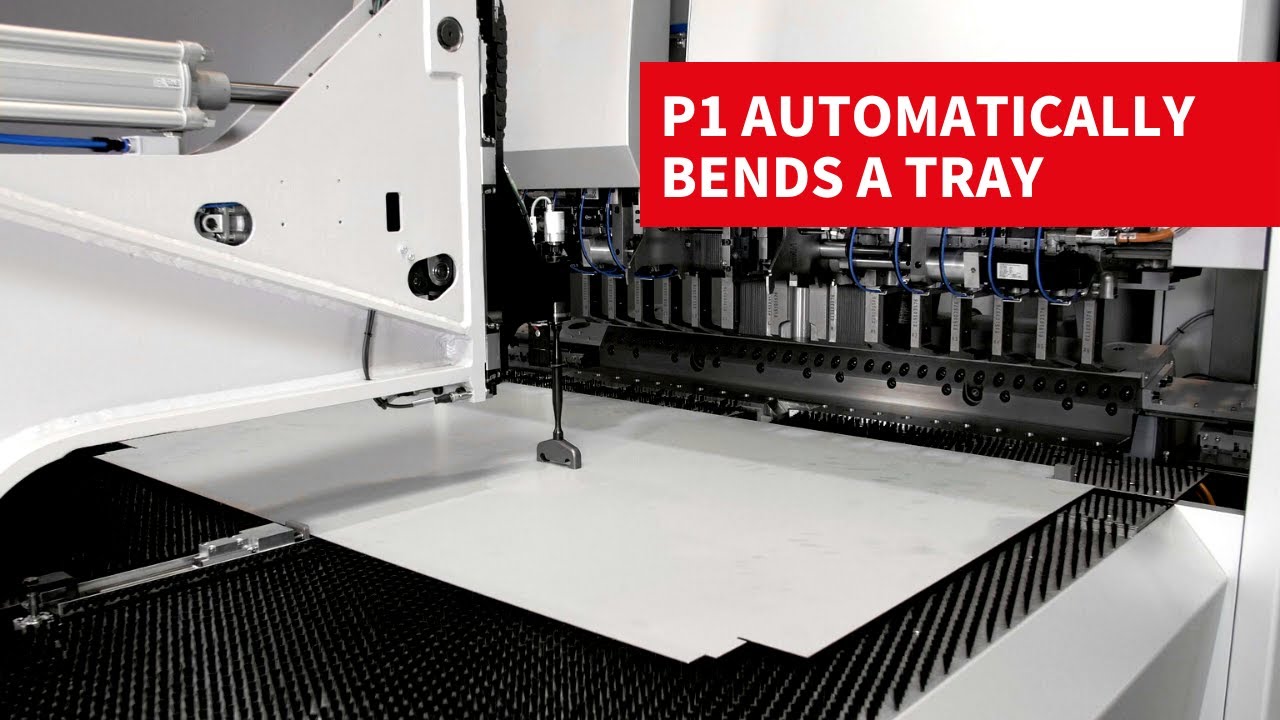

La P1 no requiere ningún tipo de reajuste: las cuchillas superior e inferior y la contracuchilla y el pisador son herramientas universales que pueden procesar toda la gama de espesores y materiales mecanizables.

Las operaciones de carga y descarga son realizadas por el operador, que coloca la chapa sobre la mesa de trabajo y recoge el producto después de su plegado. El ciclo de la máquina P1 minimiza el impacto de estas actividades en el tiempo total de ciclo, ya que permite la descarga del producto después de colocar la hoja sobre la mesa de trabajo, combinando así dos operaciones en una sola acción.

La configuración tiene un impacto mínimo en la productividad de la paneladora: cuando se carga el programa, el pisador se adapta automáticamente en el tiempo solapado, y el manipulador se pone en posición para sujetar y manipular la hoja.

La P1 está equipada con un pisador automático, que adapta automáticamente la longitud de la herramienta según el tamaño de la pieza que se vaya a producir y sin que sea necesario parar la máquina ni efectuar cambios de equipamiento manuales incluso durante el ciclo: la solución ideal para la producción en kit o en lote individual.

Gracias a las pequeñas masas y a las dimensiones optimizadas de la paneladora, el portacuchillas realiza movimientos con mayor libertad, logrando posiciones que permiten realizar pliegues que no son factibles con otras paneladoras. Además, los accionamientos eléctricos y la cinemática patentada permiten un plegado hasta 2 segundos.

MAC2.0 es un conjunto de tecnologías integradas - sensores, fórmulas y algoritmos - que hacen inteligente la paneladora: elimina los derroches y reduce las correcciones, realiza una medición en ciclo y compensa automáticamente cualquier variabilidad en el material a mecanizar.

La paneladora P1 integra sensores avanzados que miden el tamaño efectivo de la pieza a mecanizar. Los datos alimentan en tiempo real la fórmula de plegado que establece la fuerza correcta que se deberá aplicar a la chapa, garantizando la precisión, repetibilidad y calidad del producto acabado.

Con la cinemática patentada de la unidad de plegado, con la paneladora P1 puede conseguir pliegues y formas que no pueden realizar otras paneladoras.

La P1 puede estar equipada con un software OPS patentado, que garantiza la comunicación entre la paneladora y la fábrica ERP: en función de las necesidades, OPS gestiona la producción de secuencias de diferentes partes. Las herramientas de plegado universales, la configuración en ciclo y la manipulación automática permiten que el sistema responda a cualquier solicitud de inmediato.

La chapa está centrada, solo una vez al momento de comenzar el proceso, contra topes de referencia controlada: se minimiza el tiempo del ciclo y cualquier error de precisión es absorbido por el primer pliegue. La fórmula de plegado optimiza automáticamente los parámetros de plegado para reducir los residuos, mientras MAC3.0 detecta y compensa automáticamente cualquier variabilidad en el material para garantizar precisión, pliegues de alta calidad.

Software

La industria ha cambiado: la flexibilidad y la eficiencia son requisitos esenciales para gestionar lotes de producción cada vez más reducidos y un alto índice de rotación de los códigos. La evolución de la tecnología ha logrado invertir el equilibrio entre las cargas de trabajo, con sistemas cada vez más rápidos, pero que necesitan ser guiados por programas de máquina específicos y cada vez más numerosos y cuya realización es cada vez más costosa. El software es cada vez más decisivo para mejorar el rendimiento de las plantas de producción.

OPS es el software modular de Salvagnini para la gestión de la producción que optimiza todo el proceso y permite el intercambio de información, en tiempo real, entre los sistemas y el ERP/MRP de fábrica.

LINKS es la solución IoT de Salvagnini que monitoriza las prestaciones de los sistemas. Permite el acceso a los datos de producción y la monitorización de los parámetros, aumentando la eficiencia general del sistema.

Datos técnicos

| Modelo | P1 |

| Longitud máxima formato en entrada (mm) | 1575 |

| Anchura máxima formato en entrada (mm) | 1000 |

| Diagonal máxima de giro (mm) | 1600 |

| Fuerza máxima de plegado (cuchillas) (kN) | 90 |

| Fuerza máxima de fijación (kN) | 310 |

| Longitud máxima de plegado (mm) | 1250 |

| Altura máxima de plegado (mm) | 127 |

| Espesor mínimo (mm) | 0,4 |

| Espesor máximo y ángulo de plegado acero, UTS 410 N/mm2 (mm) | 1.60 (±90°) |

| Espesor máximo y ángulo de plegado acero inoxidable, UTS 660 N/mm2 (mm) | 1.30 (±90°) |

| Espesor máximo y ángulo de plegado aluminio, UTS 265 N/mm2 (mm) | 1.60 (±120°) |

| Consumo medio (kW) | 3,0 |

| Nivel de ruido (Directiva de Máquinas 2006/42/CE) (dB) | 64 |

Los valores indicados se refi eren a una máquina estándar. Salvagnini se reserva la facultad de modifi car los datos sin previo aviso.